フタキ鉄工は創業以来、一品一様のモノづくりをしてきました。

これはいわば、一発勝負ともいえるものづくり。フタキ鉄工は、量産が当たり前のこの時代にあっても、経験と自信そして創造力がなければできないモノづくりを続けています。

とはいえ今は、常に一定の高品質が求められる時代。フタキ鉄工では、オリジナルの品質管理体制を確立し、一品物であってもリピート物であっても常に一様な高品質製品をご提供できる体制を整えています。

フタキクオリティを守る砦

製品検査

製品検査

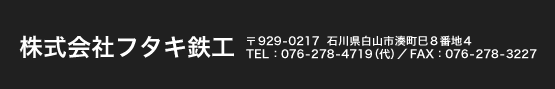

加工・製造された製品は、お客様への納品前に専門の検査員が検査にあたります。

お客様の求めている品質に対し、決して妥協を許さない検査専門スタッフ。当社にはコマツ様認定検査員として3名が従事しており、加工の観点とは全く別の視点・精度保証や外観品質など品質に対して貪欲なまでに検査を進めています。

測定した検査記録は、図面や記録シートに記入。品物と一緒にお客様に納品させていただき、フタキクオリティの証しとさせていただいております。

品質会議

工場内に張り出された改善提案書

工場内に張り出された改善提案書

フタキ鉄工では毎月一回、製造スタッフと管理者が集まっての品質会議を開き、さらなる品質向上に向けた技術動向や最新技術情報の共有、各不具合の月別集計、不具合内容のまとめをして品質に対する共有化を図っています。

例えば、この会議でまとめた不具合内容は各現場に張り出し、全スタッフに内容を共有化。毎月500点~1,000点近く製作される部品について、不具合をいかに「作らない」「作らせない」「出さない」かという“3ない活動”を実践し、日々継続しています。

フタキ鉄工は品質に対する意識を高め、究極の不具合ゼロの目標に向かって、日々の品質改善活動を行っています。

オリジナルの『生産管理システム』&『作業手順票』

生産管理システムへの入力風景

生産管理システムへの入力風景

フタキ鉄工では、独自の生産管理システムを構築し、製品の出入庫や協力企業への手配、また社内外工程の明確化を図り確実でスムーズかつ効率的な作業段取りを実現しています。

生産管理システムから出力された作業手順票には、材料、加工、焼入れなど、どの段階でどの部署・どの協力企業に持っていくか、またその各々の工程で求められるのはどのような加工や作業なのかが事細かに明記されています。

この作業手順票は、協力企業内でもフタキ鉄工内同様に利用・機能するだけでなく、リピート品については過去の作業手順票が発行されるなど、作業の大幅な効率化が図られています。

不具合解析シート

不具合解析シート

不具合解析シート

製造スタッフが不具合を発生させた場合、“4M”の観点からどこに原因があったのか、何が悪かったのかを考え、検証し、不具合解析シートを記入して歯止めと意識の向上を図っています。

4Mとは、Man(作業者)・Machine(設備・機械)・Material(部品・材料)・Method(方法)。お客様からご指導いただいたこの4つの視点から、不具合原因・不具合要因の徹底的な洗い出しを行っています。

もちろんこれらは直接の原因となった一人の作業者だけで考えるのではなく、その現場のリーダー、場合によってはスタッフ一丸となって考えます。

フタキ鉄工では、あらゆるフェーズでスタッフ各々の品質に対する高い意識を鍛え、お客様のご要望にプラスαで応えていきたいと考えています。